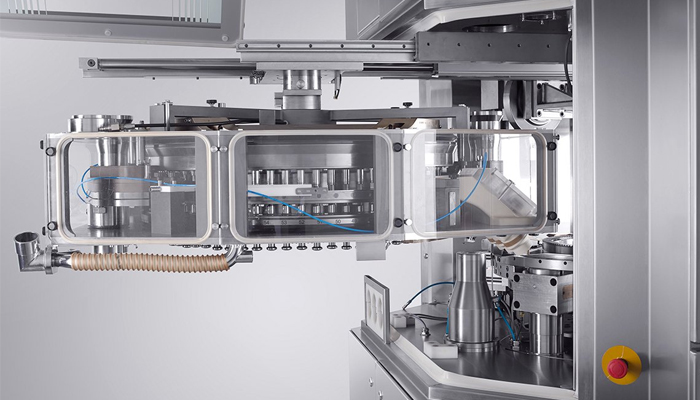

压片机是制药工业以及糖果制造中用于片剂工艺的自动连续生产设备,可压制圆形、异形和带有文字、图形、符号的片状物。那么,在制药行业,片剂压片是药品生产过程中的重要环节。然而,不少制药厂家在压片过程中都会遇到粘冲脱模效果差的问题,这不仅影响了生产效率,还可能对药品的质量造成潜在风险。那么,当面临这一问题时,我们该如何应对呢?

制药片剂压片过程中,粘冲脱模效果差可能由多种原因造成。以下是可能导致粘冲脱模效果差的一些主要原因:

1. 原料特性

湿度:原料的湿度过高可能导致压片时药片与冲头或模具之间产生粘性,影响脱模效果。

粒度:原料粒度分布不均或颗粒过大,可能导致压片过程中片剂不易均匀受压,从而产生粘冲现象。

粘性:某些原料本身的粘性较大,即使加入润滑剂也难以完全消除粘冲现象。

2.润滑剂问题

类型选择不当:选择了不适合当前原料或生产条件的润滑剂,可能导致润滑效果不佳。

用量不足或过量:润滑剂用量过少无法提供足够的润滑效果,用量过多则可能导致片剂表面出现油渍,甚至影响药片的溶解性。

混合不均匀:润滑剂与原料混合不均匀,导致部分区域润滑效果差,产生粘冲现象。

3、压片机设备问题

压片机调整不当:压片机的压力、速度等参数设置不当,可能导致片剂受力不均匀,出现粘冲现象。

冲头或模具磨损:冲头或模具表面磨损,可能导致表面粗糙度增加,与片剂之间产生较大的摩擦力,影响脱模效果。

清洁不彻底:压片机内部清洁不彻底,残留物可能影响润滑效果,导致粘冲现象。

然而当面临制药片剂压片粘冲脱模效果差的问题时,润滑剂的选择至关重要。以下是关于如何选择合适的润滑剂以改善压片粘冲脱模效果的建议:

符合食品或更高的医用级安全标准:

由于压片机在制药和糖果制造等行业中使用,因此润滑油必须满足食品级标准,确保药品和糖果的安全性而医用级润滑油相比食品级在成分及标准上更加可靠安全。

良好的润滑性能:

润滑油应能显著降低压片机各部件之间的摩擦,减少磨损,提高设备的运行效率。

优异的耐高温性:

压片机在运行过程中可能产生较高的温度,因此润滑油需要具有良好的耐高温性能,确保在高温环境下仍能提供稳定的润滑效果。

合适的粘度和黏度:

根据压片机的负荷情况和运行速度,选择具有适当粘度和黏度的润滑油,以确保润滑油能在设备内部形成有效的润滑膜,降低磨损。

与压片机材料的兼容性:

润滑油应与压片机内部材料(如金属、橡胶等)具有良好的兼容性,避免产生化学反应或腐蚀。

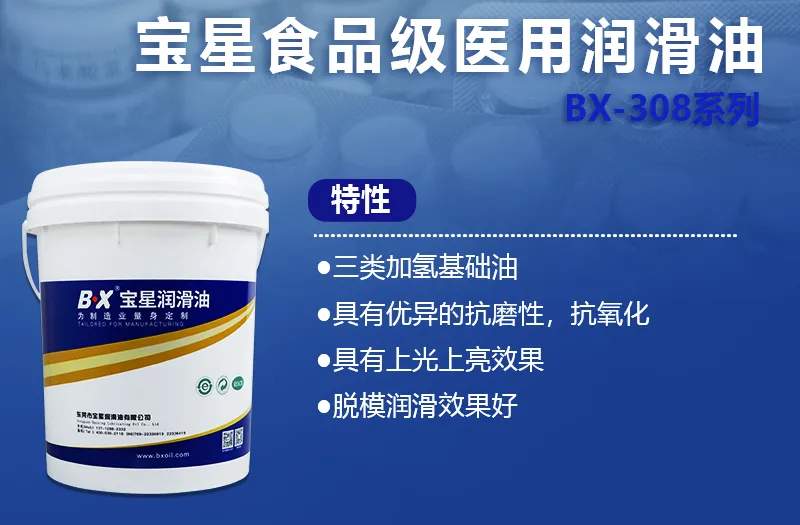

宝星针对不同使用场景和要求推出了一系列食品级医用润滑产品,在制药行业中设备生产及维护保养发挥了重要作用。使用三类加氢基础油,具有优异的抗磨性,抗氧化。符合美国FDA NSF认证,具有上光上亮、脱模润滑效果好。适用于各位片剂、胶囊、药丸脱模或者设备部件润滑使用,通过生物相容性检测,FDA食品级认证。