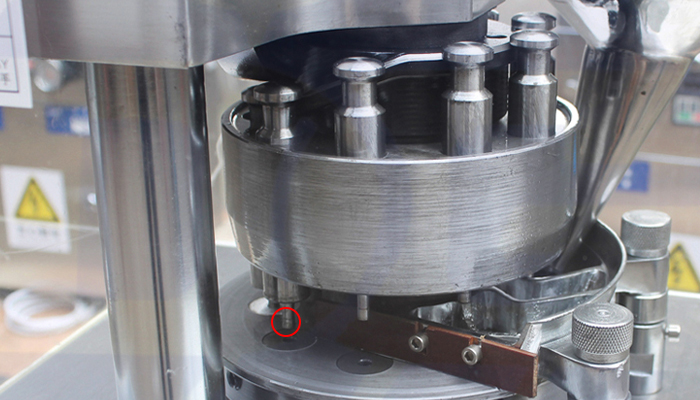

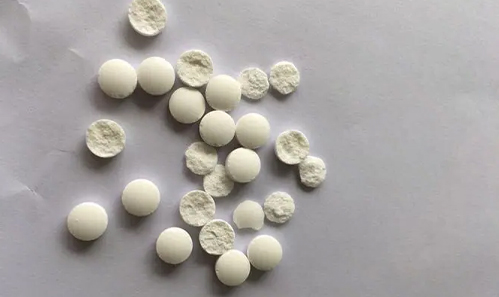

压片时,因冲头和模圈上黏着细粉,致片剂表面不光、不平或有凹痕。片剂的表面被冲头粘去一薄层或一小部分,造成片面粗糙不平或有凹痕的现象称为粘冲;若片剂的边缘粗糙或有缺痕,则可相应地称为粘壁。

造成粘冲或粘壁的主要原因有:颗粒不够干燥、物料较易吸湿、润滑剂选用不当或用量不足、冲头表面锈蚀、粗糙不光或刻字等。

1.冲头表面损坏或表面光洁度降低,也可能有防锈油或润滑油,新冲模表面粗糙或刻字太深有棱角。可将冲头擦净、调换不合规格的冲模或用微量液状石蜡擦在刻字冲头表面使字面润滑。此外,如因机械发热而造成粘冲时应检查原因,检修设备。 冲头与冲模配合过紧造成吊冲。应加强冲模配套检查,防止吊冲。

2. 刻、冲字符设计不合理,相应更换冲头或更改字符设计。冲头凹度太深了,在顶部容易粘冲。冲头刻字太深,笔划未成圆钝形具有棱角。冲头使用已久,或保管不善,或冲头生锈。冲头揩拭不彻底,不完全干净,清洁。冲头有卷边,或破裂。

3.颗粒含水量过多、含有引湿性易受潮的药物、操作室温度与湿度过高易产生粘冲。应注意适当干燥、降低操作室温度、湿度,避免引湿性药物受潮等。解决办法:控制颗粒水分在2%~3%左右,加强干粒检查。颗粒水分未烘干,或部分干,部分湿,特别是沸腾连续干燥,容易造成干湿不均。沸腾床抽力较大,旋风分离器与布袋除尘器中回收细粉没有烘干。干燥温度骤然升高,使颗粒内湿外干。干燥温度过高药品分解或溶化因而造成粘冲。

4.润滑剂用量不足或选型不当、细粉过多,应适当增加润滑剂用量或更换新润滑剂、除去过多细粉。润滑剂用量过少或混合不匀、细粉过多。应适当增加润滑剂用量或充分混合,解决粘冲问题。对容易粘冲的药物,开始压片可以加大压力并且适当增加润滑剂,待冲头发热粘冲可以改善。

5.原辅料细度差异大,造成混合不均匀或混合时间不当。解决办法:对原辅料进行粉碎、过筛,使其细度达到该品种的质量要求,同时掌握、控制好混合时间。

6.粘合剂浓度低或因粘合剂质量原因而造成粘合力差,细粉太多(超过10%以上) 而粘冲。解决办法:用40 目的筛网筛出细粉,重新制粒、干燥、整粒后,全批混合均匀,再压片。

7. 由于原料本身的原因(如具有引湿性) 造成粘冲。解决办法:加入一定量的吸收剂(如加入3%的磷酸氢钙)避免粘冲。

8.环境湿度过大、湿度过高。应降低环境湿度。

9.操作室温度过高易产生粘冲。应注意降低操作室温度。

10. 压力不足,造成粘冲。调压器未锁紧。换批后未调整压力。天气潮湿。表面有少量水分附着。冷设备刚开车时容易粘冲,时间打久了,设备热了,粘冲消失

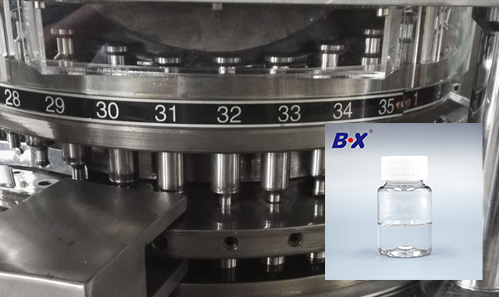

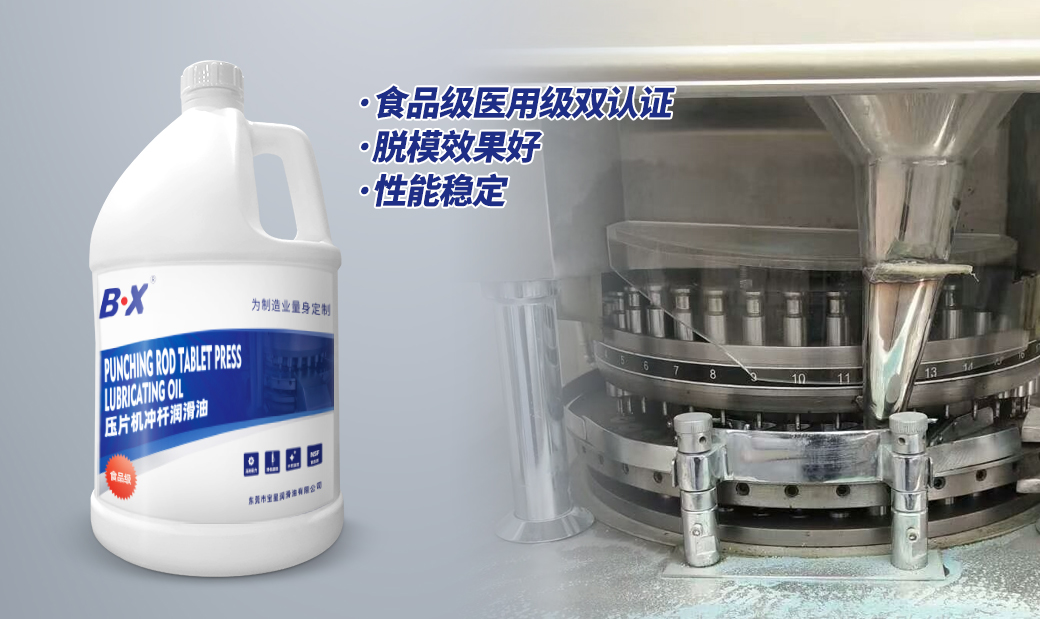

粘冲的主要原因大致如上,如因润滑剂用量不足或选型不当为避免影响正常生产及重复问题出现,可以选择合适且有经验的润滑剂供应厂家协助处理,宝星致力于为医疗及制药行业提供全方位润滑解决方案,是新龙立等压片生产设备商维保用油合作厂家。能为您有效提高生产效率及保障产品生产过程中不受污染,脱模效果好,性能稳定,经验充足能根据您的设备工况给出准确的润滑产品。

宝星针对不同使用场景和要求推出了一系列医用级润滑产品,在制药行业中设备生产及维护保养发挥了重要作用。使用三类加氢基础油,具有优异的抗磨性,抗氧化及高安全性。符合美国FDA NSF认证。适用于各位设备部件润滑保养使用,通过生物相容性检测,保证对人体无毒无害。