在制药行业的压片生产过程中,脱模剂的选用是一个至关重要的环节。脱模剂的主要作用是在压片过程中减少模具与药物之间的摩擦力,防止药物粘连模具,确保压片的顺利进行和产品的完整性。

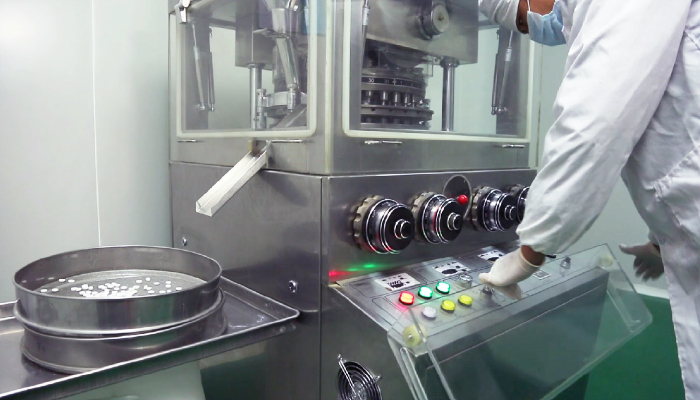

片剂生产的基本操作方法一直保持相同,然而片剂制造工艺已得到很大提高。一直在不停地努力以进一步弄清粉粒的物理特性及口服后影响剂型生物利用度的因素。设备一直在不断提高,如压片速度和压片的均一性方面。

尽管片剂形状常不一样,可以是圆形、椭圆形、长方形、圆柱形或三角形。根据所含药物的剂量和可能的服用方法,片剂的大小和重量差别很大。根据片剂是压制还是模制的,可以分为两大类。压制片常采用大规模生产方式,而模制片常是小规模的。由于模制片生产量比较低,制造时还需要干燥或无菌等条件,这种片剂已逐渐由其他生产方法或剂型来代替,所以现在少见。

片剂的质量要求。

优良的片剂一般要求:①含量准确,重量差异小;②硬度和崩解度要适当;③色泽均匀,光亮美观;④在规定时间内不变质;⑤溶出速率和生物利用度符合要求;⑥符合卫生学检查要求。这些要求包括对具体品种的特殊要求,在药典和部颁药品标准中部有明确的规定,从而保证用药质量。

而在压片生产过程中脱模剂选择方面,需要考虑压片工艺的不同也会影响脱模剂的选择,如压片速度、压力等。而脱模剂必须无毒、无害,符合制药行业的安全标准,避免对药物造成污染。脱模润滑剂的主要作用是减少模具与药物之间的摩擦,使压片过程更加顺畅。防止药物在冲杆上粘连,提高产品的完整性和生产效率。通过润滑作用,减少冲杆的磨损,延长使用寿命。

而压片过程中出现油斑与黑点也是常见问题,这通常是因为压片机上冲杆在运行时粘有油,药粉因此被污染,并随着冲杆上升积累在冲头挡油圈附近。随着时间的推移,这些带油的粉末会越来越多,最终落入冲台,并通过旋转进入加料器与药粉混合,进而在压片过程中形成明显的油斑和黑点。

宝星针对不同使用场景和要求推出了一系列食品级医用润滑产品,广泛用于制药压片设备生产中。使用三类加氢基础油,具有优异的润滑抗磨性,抗氧化。符合食品级标准,具有上光上亮、脱模润滑效果好。可有效解决油斑与黑点的形成,适用于各类片剂、胶囊、药丸脱模设备部件润滑使用,通过生物相容性检测,食品级认证。可为制药企业提高生产效率,降低维护成本,给产品带来更有利的竞争力!

Last:如何选择一款合适的轴承润滑油