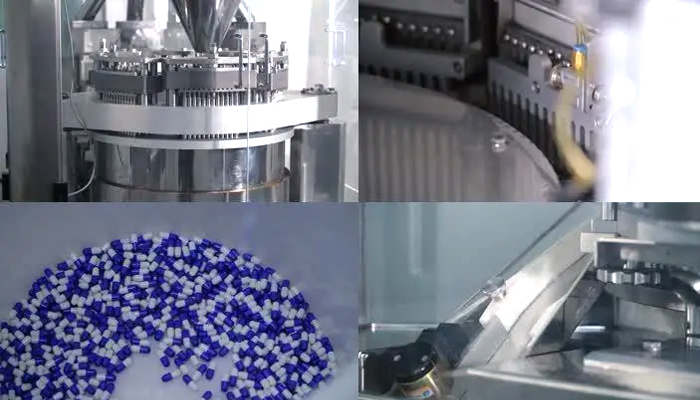

在药品保健品中生产中,特别是胶囊软糖、维C片的生产过程中,粘连和粘模是一个常见的问题,它可能导致生产效率下降、产品外观受损以及不良品率增加。为了解决这一问题,采用食品级医用润滑剂是一个既安全又有效的方案。

胶囊类产品粘连的原因:

囊材配比及明胶性质:硬胶囊的囊材主要是明胶,明胶的粘度、胶冻力等性质会影响胶囊壁的厚度和强度。如果囊材配比不当或明胶本身的性质不佳,可能导致胶囊壳在生产或储存过程中发生黏连。在生产过程中在成型环节粘连或者粘模是可以通过润滑剂来改善解决,下面是针对润滑剂的选择建议:

1.

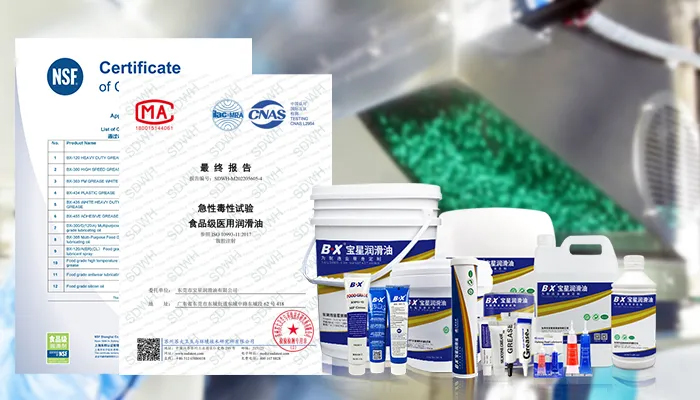

选择合适的润滑剂:首先,确保所选的润滑剂是食品级且符合相关食品安全标准(如FDA、欧盟食品安全标准等)。食品级医用润滑剂通常不含对人体有害的化学物质,可以安全地用于食品接触表面。

2.

评估润滑效果:在正式应用之前,进行小规模的试验以评估润滑剂的效果。这包括测试润滑剂对软糖表面质量、口感、以及最终产品保质期的影响。确保润滑剂的使用不会改变产品的原有特性和品质。

3.

优化润滑剂的使用方法:根据试验结果,调整润滑剂的使用量、涂抹方式(如喷雾、涂抹等)以及润滑时间。过多的润滑剂可能会导致产品表面过滑,影响包装和后续处理;而过少则可能无法达到预期的防粘效果。

4.

清洁与维护:定期清洁模具和生产设备,去除残留的润滑剂和软糖残留物,以防止它们对后续生产批次造成不良影响。同时,确保润滑剂储存容器和涂抹工具的清洁和卫生。

5.

监控生产过程:在生产过程中持续监控软糖的粘连和粘模情况,并根据需要调整润滑剂的使用。此外,注意观察润滑剂对生产环境和操作人员的影响,确保生产过程的整体安全性和效率。

6.

考虑其他因素:除了润滑剂外,还可以考虑通过调整软糖的配方、生产工艺参数(如温度、湿度、冷却速度等)以及模具设计来进一步减少粘连和粘模现象。

通过选择合适的食品级医用润滑剂并优化其使用方法,可以有效地改善和减少胶囊软糖在生产过程中的粘连和粘模问题,从而提高产品质量和生产效率。在软胶囊成型机的润滑脱模过程中,我们可以通过对模具进行喷涂食品级医用润滑油,挥发好,润滑模具表面脱粒简单,且脱模出来的产品色泽光亮。该款润滑油通过食品级认证及生物相容性检测认证,具有较高的安全性以及优异的润滑性能。如果您遇到此类润滑难题欢迎咨询与我们取得联系,我们将给您提供最佳的润滑方案!

Last:如何选择一款合适的轴承润滑油